Technologie de ponçage de sols en béton

Le ponçage des sols en béton est effectué afin d’obtenir une surface lisse impeccable et d’améliorer les caractéristiques techniques, esthétiques et opérationnelles. Il peut s’agir d’une étape de réparation indépendante ou d’un processus préparatoire avant l’application d’un plancher en vrac. Le ponçage du sol en béton conformément aux exigences technologiques du bâtiment garantit une longue durée de vie, élimine le besoin de réparations fréquentes et garantit des conditions d’hygiène favorables.

Contenu

- Priorités des sols en béton

- Les buts et objectifs du broyage

- Et si vous ne traitez pas?

Priorités des sols en béton

Les sols en béton universels sont disposés dans des pièces de différentes tailles. Ils sont utilisés pour équiper les plafonds adjacents aux sous-sols dans les constructions de faible hauteur. Les sols en béton sont la meilleure option pour les locaux commerciaux à fort trafic et pour les zones où l’équipement se déplace de manière intensive. Sol en béton durable poli:

- s’harmonise parfaitement avec presque tous les intérieurs;

- maintenable et ne nécessite pas de coûts d’exploitation importants;

- Il se caractérise par la sécurité selon des critères environnementaux;

- résiste aux composés chimiques agressifs et contenant des graisses;

- montre une résistance aux charges constantes de nature dynamique et statique.

Les sols en béton poli sont en parfaite harmonie avec toute composition intérieure.

Les buts et objectifs du broyage

Le résultat final de la décoration de la pièce dépend de la qualité du travail de meulage.

L’essence du broyage est d’éliminer la couche supérieure affaiblie, qui ne peut pas maintenir la charge fermement et qui ne diffère pas par son aspect décoratif. Le travail de meulage est effectué par:

- à nouveau revêtement de sol en béton pour éliminer la couche fragile supérieure contenant de faibles particules de charge finement dispersées, pour éliminer les bosses, les tubercules et autres défauts de surface;

- en préparation pour le polissage ou l’application d’un revêtement de sol qui nécessite des paramètres géométriques idéaux de la base;

- lors des travaux préparatoires à l’installation de planchers en vrac dans le but de former une rugosité augmentant la force d’adhérence;

- dans la formation de conditions favorables au fonctionnement, au cours desquelles la partie supérieure répandant la suspension poussiéreuse nocive est éliminée;

- lors de la restauration des caractéristiques techniques d’un sol en béton usé, pour lequel ils retirent simplement la couche supérieure détruite.

Et si vous ne traitez pas?

Le sol en béton non traité et non réparé perd son principal avantage: sa résistance. De plus, la perte de résistance se produit non seulement en raison de l’effritement des zones présentant des défauts, mais également en raison de la capacité du béton non poli à absorber l’humidité. Aux températures négatives, l’eau cristallise et augmente de volume, détruisant les liaisons structurelles dans le matériau. Ce fait affecte négativement les étages aménagés au rez-de-chaussée des bâtiments privés, commerciaux, publics et dans les espaces ouverts..

Le sol en béton est poli pour améliorer les performances: le sol poli retient mieux la charge, n’absorbe pas l’humidité

Chape en béton suivie d’un broyage

Le renforcement du nouveau sol en béton a lieu pendant la période de son durcissement initial pendant les sept premiers jours à partir du moment de la coulée de la chape. Il faut 28 jours au béton pour obtenir une résistance de base. Par conséquent, une nouvelle augmentation finale de la densité et de la résistance se produit au cours de nombreuses années de fonctionnement. Il est recommandé de meuler le sol en béton au cours de la deuxième ou troisième semaine, calculé à partir du moment de couler la chape.

Il est important de noter que le meulage n’implique pas de régler la direction horizontale du sol. Observez la direction géométrique correcte de l’avion lors du coulage du béton.

Puissance et matériel

L’épaisseur de la couche de chape pour le meulage selon les normes de construction est de 3 cm, mais des options plus puissantes sont possibles. Il est permis d’avoir des tubercules et des creux en saillie, dont la différence de différence ne dépasse pas 5 mm.

Le point de référence pour le choix du matériau pour la chape en béton est le but de l’objet. Pour monolithique sol en béton dans le garage, dans l’atelier de production, dans un petit entrepôt, ainsi que pour l’installation de plates-formes ou de chemins dans la rue, le béton est utilisé avec des marquages allant de M150 à M300. Ce matériau est suffisamment fiable pour fonctionner et a des qualités prioritaires pour un broyage ultérieur. Si des exigences plus élevées sont imposées au sol en fonction de critères de résistance, un matériau avec un marquage supérieur à M300 est pris pour la chape.

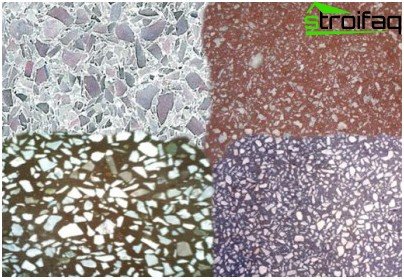

Le granulat de béton détermine les caractéristiques techniques et les caractéristiques décoratives du sol en béton

L’agrégat optimal de chape de béton pour le meulage est la pierre concassée de petites fractions de roches métamorphiques et ignées. Si un traitement de polissage ultérieur est prévu et que le composant décoratif est important, l’utilisation de granulés de granit ou de marbre concassés fins aidera à créer une surface originale avec un effet magnifique.

Il est préférable de traiter le matériau avec des copeaux de marbre, le granit et le gravier sédimentaire sont mal polis. Une densité excessive de l’enduit n’est pas souhaitable pour les travaux de ponçage, et de faibles performances peuvent réduire les caractéristiques du sol dans son ensemble. Par conséquent, dans l’agencement des étages inférieurs, les agrégats de scories ne sont pas du tout utilisés.

Étapes de broyage standard

La technologie de traitement et de finition des sols en béton dépend des conditions de fonctionnement ultérieur. Les étapes d’un travail à part entière peuvent aller de 3x à 15ti. Le volume du cycle de traitement complet est affecté par les exigences d’aspect, le type de pièce et l’état du sol (réparation ou installation du sol pendant la période de construction).

Une préparation et un nettoyage minutieux des débris de construction et de la poussière sont une étape importante qui précède un ponçage réussi.

Quel que soit le nombre d’événements prévus, il existe des normes qui sont mises en œuvre dans la plupart des cas, à savoir:

- Travail préparatoire. Nettoyage de la surface en béton, démontage des tapis, sols époxy, carreaux. Le démantèlement d’un revêtement en vrac usé ou de la couche supérieure d’un sol en béton est effectué à l’aide de fraiseuses. Lors de la préparation du plan de plancher pour les travaux de transformation, de réparation et de restauration ultérieurs, les sections en ruine, les joints de dilatation, les fissures et les nids de poule sont fermés. Toutes les boues, poussières et débris sont éliminés..

- Coulage d’une chape de béton avec application préalable d’une composition améliorant les paramètres d’adhérence, dont la réalisation est nécessaire lors de l’enlèvement d’une grande couche de sol en ciment lors des travaux de réparation.

- Meulage direct du sol en béton, qui comprend plusieurs étapes, dont le nombre dépend des objectifs fixés par les constructeurs et du résultat attendu. Chacune des étapes détermine l’utilisation d’abrasifs de granulométrie différente, ainsi que l’optimisation du résultat et de la résistance à l’usure du matériau d’imprégnation. Le traitement des revêtements de béton est effectué au stade d’exposition maximale des grains de remplissage. Dans ce cas, le sol doit atteindre une résistance, à l’exclusion de la séparation et de l’effritement d’agrégats finement dispersés et de grandes inclusions. L’exposition maximale des grains de matière lors de l’élimination de 5-7 millimètres.

- Compactage du sol en béton à l’aide d’imprégnations et de conduits de fumée spéciaux, grâce auxquels le béton résiste parfaitement aux fortes contraintes mécaniques intenses. Les solutions d’imprégnation sont appliquées jusqu’à ce que le béton cesse de les absorber..

- Le polissage comme étape finale est effectué s’il n’était pas destiné à être posé sur un sol poli en béton. Elle est réalisée à l’aide d’abrasifs plus fins par rapport aux abrasifs utilisés dans le broyage. Le nombre d’étapes de polissage dépend des exigences des indicateurs décoratifs du sol.

À la fin de l’usinage, des plinthes sont installées dans la zone de butée du plancher inférieur et des murs, un traitement de surface est effectué. Pour donner à la surface un effet brillant, des vernis polyuréthanes sont utilisés. Le vernis est appliqué à l’aide de rouleaux et de brosses immédiatement après le ponçage sur une surface dépoussiérée. Le plus souvent, le sol est verni en plusieurs couches..

La séquence de disposition des couches lors du coulage du plancher en vrac sur le dessus de la base en béton poli

L’horizontalité nette ou la présence d’une pente du sol en béton est vérifiée par un dispositif de commande, qui est un rail modèle avec un niveau. Le degré d’adhérence de la chape en béton à la couche sous-jacente est vérifié en tapant sur l’ensemble du site. Si, à la suite de tapotements, un site avec un manque d’adhérence a été détecté, le sol devra être déplacé. Selon les codes du bâtiment, aucune couture n’est autorisée dans le massif du sol en béton, fissures entre les plinthes et le plan de revêtement.

Le respect des exigences technologiques lors du ponçage d’un sol en béton offrira une résistance à l’usure, d’excellents revêtements décoratifs, une facilité de mouvement et d’excellentes conditions d’utilisation. Un sol parfaitement poncé n’est pas facile à entretenir, ne nécessite pas de réparations fréquentes, ce qui confirme la rentabilité d’un sol en béton plutôt bon marché mais beau.